وبلاگ

خانه » اتیلن: سادهترین الفین، بزرگترین ماده پتروشیمی جهان

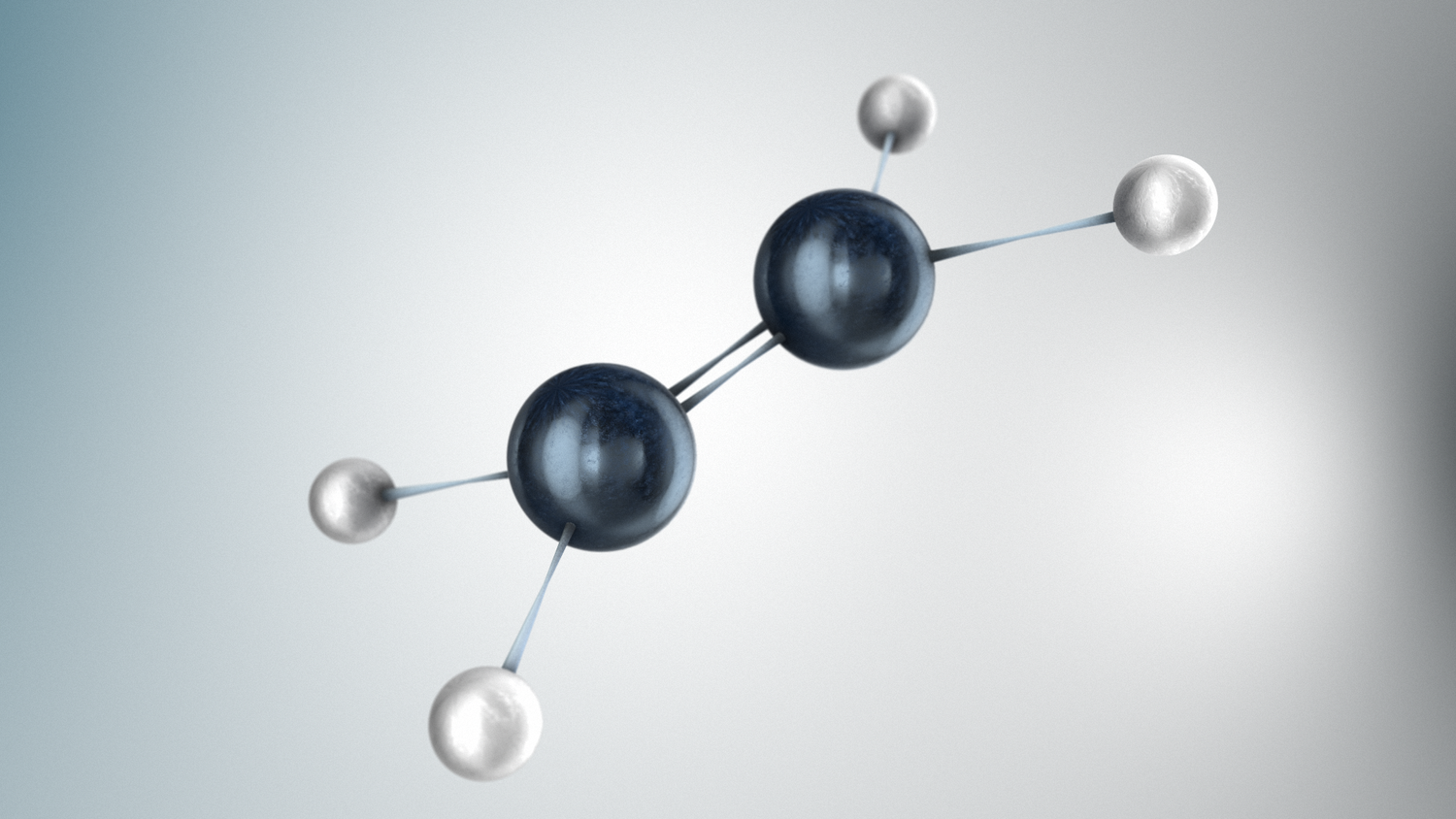

اتیلن: سادهترین الفین، بزرگترین ماده پتروشیمی جهان

اتیلن (C₂H₄) سادهترین عضو خانواده الفینها و در عین حال پرتولیدترین ماده آلی صنعتی در سطح جهان است. در سال ۲۰۲۵، تولید جهانی اتیلن از مرز ۲۳۰ میلیون تن در سال گذشته است و پیشبینی شده است تا سال ۲۰۳۰ به بیش از ۳۰۰ میلیون تن برسد. این ماده بیرنگ، با بوی ملایم شیرین، پایه اساسی صنعت پلیمر، الیاف، پلاستیکهای مورد استفاده در روزمره و حتی بخشی از زنجیرهی غذایی مدرن (از طریق بستهبندی) به حساب می آید. بدون اتیلن، دنیای پلاستیک، بطریهای آب، کیسههای نایلون، لولههای پلیاتیلن، ضدیخ خودروها، فومهای عایق و حتی لاستیک های خودرو عملاً وجود خارجی نداشتند.

تاریخچه کشف و صنعتی شدن

اتیلن اولین بار در سال ۱۷۹۵ توسط شیمیدانان هلندی به صورت اتفاقی از تجزیه الکل اتیلیک به دست آمد و «گاز اولفینت» نام گرفت. در سال ۱۹۳۰ میلادی، یک شرکت آمریکایی متوجه شد که اتیلن باعث تسریع رسیدن میوهها میشود و از آن به عنوان هورمون گیاهی استفاده کرد. اما انقلاب واقعی اتیلن با اختراع پلیاتیلن فشار بالا (LDPE) توسط شرکت ICI انگلیس در سال ۱۹۳۳ شکل گرفت. پس از جنگ جهانی دوم، فرآیند کراکینگ از طریق بخار (Steam Cracking) به سرعت تجاری سازی شد و اتیلن از یک محصول جانبی پالایشگاهها به قلب صنعت پتروشیمی تبدیل شد.

روشهای تولید اتیلن

- کراکینگ با بخار (Steam Cracking) – روش اصلی مورد استفاده در بیشتر کشور ها

این فرآیند در واقع یک پخت و پز در دمای بسیار بالا می باشدکه در این فرآیند هیدروکربن و بخار آب را در کمتر از یک ثانیه به دمای ۸۵۰–۹۲۰ درجه سانتی گراد می رسانیم تا مولکولهای بزرگ بشکنند و به مولکول های کوچکتر (اتیلن، پروپیلن و …) تبدیل شوند.

مراحل دقیق واحد کراکینگ با بخار

پیشگرمایش و رقیقسازی با استفاده از بخار

خوراک مایع (نفتا) یا گاز (اتان) با نسبت بخار به خوراک 0.3 به 0.6 (وزنی) مخلوط میشوند تا ازتشکیل کک جلوگیری کنند.

کورههای کراکینگ (Furnace)

قلب یک واحد می باشد وشامل دو نوع اصلی: می باشد

- کورههای گاز/اتان: لولههای کوتاهتر، دمای بالاتر ۸۸۰ تا۹۲۰ درجه سانتی گراد، زمان اقامت ۰٫۱-۰٫۳ ثانیه.

- کورههای نفتا: لولههای بلندتر، دما ۸۲۰الی۸۶۰ درجه سانتی گراد ، زمان اقامت ۰٫۴–۰٫۷ ثانیه

دما آنقدر بالاست که تقریباً همه پیوندهای C–C و C–H میشکنند و رادیکالهای آزاد تولید میشوند.

- واکنشهای اصلی (به زبان ساده)

اتان → اتیلن + هیدروژن

CH₃–CH₃ → CH₂=CH₂ + H₂

نفتا (مخلوط پارافینها و نفتنیها) → اتیلن + پروپیلن + بوتادین + BTX + پیرولیز گازوئیل + متان + هیدروژن

- کوئنچ سریع (Quench یا TLE)

بلافاصله بعد از کوره، گاز داغ را تا ۳۵۰–۴۰۰ درجه سانتی گراد سرد میکنند (در ۰٫۰۵–۰٫۱ ثانیه!) تا واکنشهای ثانویه متوقف شود. در این مرحله از Transfer Line Exchanger یا Oil Quench / Water Quench استفاده میشود.

- فشردهسازی و جداسازی (Cold Box)

- فشردهسازی در ۵–۶ مرحله تا ۳۲–۳۸ بار

- خشک کردن و حذف CO₂ و H₂S

- سرد کردن تا ۱۶۵درجه سانتی گراد

ستونهای تقطیر متوالی

۱. دمتیزر (جداسازی متان و هیدروژن)

۲. داتانایزر (جداسازی اتیلن از اتان)

۳. دپروپانایزر

۴) C₂ Splitte .مهمترین ستون: جداسازی اتیلن خالص ۹۹٫۹۵٪ از اتان(: این ستون معمولاً ۱۲۰–۱۵۰ سینی دارد و یکی از بزرگترین مصرفکنندههای انرژی در کل پتروشیمی است.

بازده تقریبی بر اساس خوراک (وزنی)

| اتیلن | پروپیلن | C₄+پیرولیز بنزین | متان H₂+ | خوراک |

| ۷۸–۸۲٪ | <۲٪ | خیلی کم | بالا | اتان |

| ۴۲–۴۵٪ | ۱۶–۱۸٪ | کم | متوسط | پروپان |

| ۲۸–۳۴٪ | ۱۴–۱۶٪ | ۳۰–۳۵٪ | متوسط | نفتا |

| ۲۲–۲۶٪ | ۱۶–۱۸٪ | خیلی زیاد | متوسط | گازوئیل |

- فرآیند MTO/MTP (متانول به اولفین) – مخصوص چین

- خوراک: متانول (از زغالسنگ یا گاز طبیعی)

- دما: ۴۵۰–۵۵۰ درجه سانتی گراد

- بازده

MTO → اتیلن ۴۵–۵۰٪ + پروپیلن ۳۰–۳۵٪

MTP → پروپیلن ۶۵–۷۰٪ (اتیلن کم)

در سال ۲۰۲۵ حدود ۶۵–۷۰ میلیون تن ظرفیت تولید MTO/MTP در چین وجود دارد.

فناوریهای آینده (که تا ۲۰۳۰ تجاری میشوند)

| شرکتهای پیشرو | مزیت اصلی | وضعیت ۲۰۲۵ | روش |

| Shell, Linde | مصرف انرژی کمتر، CO₂ کمتر | اولین واحد تجاری ۲۰۲۶–۲۰۲۷ | ODH اتان |

| BASF, SABIC, Coolbrook | بدون CO₂ مستقیم، برق سبز | پایلوت ۵۰۰۰ تن در سال | کراکینگ الکتریکی |

| Braskem )برزیل( | زیستی، کربن خنثی | ۲۰۰ هزار تن در برزیل | اتانول → اتیلن |

| LanzaTech, Siemens | Power-to-X | دمو ۱۰۰۰ تن در سال | تولید اتیلن از CO₂ و هیدروژن سبز |

کاربردهای اصلی اتیلن (تقسیمبندی بر اساس مصرف جهانی ۲۰۲۴)

- حدود ۶۰ درصد از اتیلن تولیدی جهان مستقیماً به تولید انواع پلیاتیلن مانند HDPE، LDPE و LLDPE اختصاص مییابد که در ساخت کیسههای پلاستیکی، فیلمهای بستهبندی، لولههای انتقال سیالات، ظروف، بشکهها و قطعات تزریقی به کار میروند.

- ۱۴ تا ۱۶ درصد اتیلن از مسیر اتیلن اکسید به اتیلن گلیکول بهویژه به مونواتیلن گلیکول تبدیل میشود؛ این ترکیب مهم ترین ماده اولیه برای تولید پلیاتیلن ترفتالات (PET) در بطریهای نوشیدنی، الیاف پلیاستر و فیلمهای بستهبندی می باشد و قسمتی از آن نیز بهعنوان ضدیخ خودرو و مایع انتقال حرارت مصرف می شود.

- ۱۰ تا ۱۲ درصد اتیلن از طریق اتیلن دیکلراید و وینیل کلراید مونومر به پلیوینیل کلراید (PVC) تبدیل میشود که در لوله و اتصالات ساختمانی، پروفیلهای در و پنجره، روکش کابل، فیلمهای شفاف و کفپوشها کاربرد گسترده دارد.

- ۶ تا ۷ درصد اتیلن با بنزن ترکیب شده و پس از تشکیل اتیلبنزن به استایرن تبدیل میگردد؛ استایرن ماده اولیه پلیاستایرن معمولی (PS)، پلیاستایرن انبساطی یا یونولیت، کوپلیمر ABS و لاستیک مصنوعی SBR (در تایر خودرو) می باشد.

- ۳ تا ۴ درصد اتیلن برای تولید آلفا-الفینهای خطی( C₄ تا C₁₈ و بالاتر) مصرف میشود که عمدتاً بهعنوان کو-مونومر در گریدهای ویژه LLDPE و HDPE، نرمکنندههای خطی، الکلهای چرب و روغنهای پایه سنتزی (PAO) به کار میروند.

- کمتر از ۳ درصد باقیمانده به محصولات تخصصی مانند اتیلن وینیل استات (EVA)، اتیلن وینیل الکل (EVOH)، الاستومرهای خاص و مقدار ناچیزی الکل اتیلیک صنعتی و استالدهید (که تقریباً منسوخ شده) اختصاص دارد.

بهطور خلاصه، بیش از ۹۰ درصد اتیلن مصرفی در دنیا تنها به چهار زنجیره اصلی پلیاتیلن، پلیاستر، پلیوینیل کلراید و استایرن/پلیاستایرن ختم میشود و همین تمرکز، اتیلن را به یکی از مهم ترین مواد صنعت پلیمر و پلاستیک در جهان امروزی تبدیل کرده است.

وضعیت تولید جهانی در سال ۲۰۲۵

تولیدکنندگان برتر (میلیون تن در سال):

- چین → ۶۵–۶۸

- ایالات متحده → ۴۴–۴۶

- عربستان سعودی → ۲۴–۲۵

- ایران → ۱۰–۱۱

- کره جنوبی → ۱۰

- قطر، امارات، آلمان، ژاپن

چالشها و آینده

۱. کربنزدای: (Decarbonization) کراکینگ با بخار حدود ۱٫۸–۲٫۲ تن CO₂ به ازای هر تن اتیلن منتشر میکند. اتحادیه اروپا تا سال ۲۰۳۰ مالیات سنگینی برای انتشار کربن وضع خواهد کرد.

۲. بازیافت شیمیایی برای تبدیل ضایعات پلاستیک به اتیلن/پروپیلن.

۳. جایگزینهای زیستی: اتیلن حاصل از اتانول نیشکر (در برزیل و هند) هنوز کمتر از ۱ درصد بازار را دارند، اما رشد ۱۰–۱۵ درصدی سالانه دارند.

۴. رقابت با پروپیلن: در دهه آینده تقاضای پروپیلن بیش تر از اتیلن خواهد شد به دلیل استفاده از پلیپروپیلن در صنایع خودرو سازی و پزشکی.

آمونیاک

مقدمه آمونیاک (NH₃) سادهترین ترکیب پایدار هیدروژن و نیتروژن است که فرمول شیمیایی آن یک اتم نیتروژن و سه اتم

سیانور: سم قوی، ماده صنعتی و خطرهای آن

چکیده سیانور یکی از قویترین سموم شناختهشده می باشد. حتی مقدار بسیار کمی از آن (کمتر از یک قاشق چایخوری)

پتاسیم سیانید

پتاسیم سیانید (KCN) یکی از ترکیبات شیمیایی مهم و همچنین خطرناک می باشد که فرمول شیمیایی آن KCN است. این

اتیلن: سادهترین الفین، بزرگترین ماده پتروشیمی جهان

اتیلن (C₂H₄) سادهترین عضو خانواده الفینها و در عین حال پرتولیدترین ماده آلی صنعتی در سطح جهان است. در سال